OPC in Sintesi

Perché OPC UA è stato adottato come lo standard IoT per l’Industria 4.0?

Internet è ormai onnipresente, ma sebbene Ethernet consenta agli oggetti (Things) di “raggiungersi” a vicenda, per essere utili hanno bisogno di un linguaggio comune per comunicare in modo significativo. L’acronimo OPC sta per Open Platform Communications. OPC è uno standard di interoperabilità che consente uno scambio dati sicuro e affidabile nell’ambito dell’automazione industriale ed altri settori. OPC è una piattaforma completamente indipendente che permette lo scambio dati senza ostacoli, tra più dispositivi di diversi fornitori. OPC UA è uno standard aperto che non dipende né si lega a tecnologie proprietarie o a singoli costruttori. Pertanto, tutte le comunicazioni OPC UA sono indipendenti al 100 % dai fornitori che le implementano, dai linguaggi di programmazione utilizzati sui dispositivi e dalle piattaforme su cui girano i prodotti. È scalabile dal sensore al cloud.

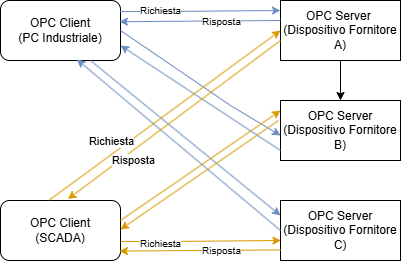

OPC UA lavora secondo il principio client/server e non solo.

Per lo scambio dati tra client e server è stato scelto TCP/IP, il protocollo di rete più diffuso al mondo ed Ethernet come standard per il livello fisico. A differenza da alti bus di campo un Server può accettare richiesta da uno o più Client.

OPC UA distingue tra tre varianti di trasmissione:

HTTP

Attraverso richieste HTTP sono inviati e richiesti dati. Le informazioni vengono trasmesse con formattazione SOAP e XML.

La porta server TCP è la 80.

HTTPS

Per HTTPS vale lo stesso come per HTTP, però funziona con crittografia HTTPS SSL/TLS.

La porta server TCP è la 443.

TCP Binary

La variante binary rinuncia all’overhead che sorge attraverso i tag XML supplementari. Al suo posto c’è un protocollo molto snello che regola lo scambio di dati. In questo modo lo scambio di dati è notevolmente più rapido.

La porta server TCP è la 4840.

Quali tipo di dati sono scambiati mediante OPC?

- Dati in tempo reale

- Dati storici (log)

- Eventi ed allarmi

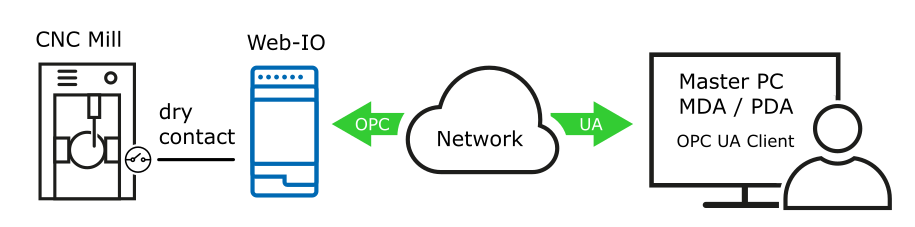

Retrofit per macchine che non supportano OPC UA

Industria 4.0 e IoT acquisiscono sempre più importanza nel contesto produttivo, per riunire dati di processo di componenti di diversi produttori in modo uniforme nel contesto industriale a livello di controllo. Ma molti controlli, CNC e macchine non dispongono della connettività di rete necessaria. Per le macchine più vecchie vengono in genere segnalati stati operativi semplicemente mediante contatti. Con i Web-IO è possibile monitorare e rilevare tali contatti attraverso il server OPC UA integrato del livello di controllo e qui ulteriormente elaborati.